Inhaltsübersicht

1. Mehr als 40 Jahre silikonbasierte Lösungen

2. Einzigartige Eigenschaften von Silikonen

3. Dispensed Foam Gasketing (DFG)

5. CIPG/DFG: Primäre Designüberlegungen

6. CIPG / Standfeste Designs aus Silikon

7. Spezielle Situationen für DFG

9. Typischer Aufbau einer Produktionslinie: DFG/CIPG

Silikondichtungen aus Schaumstoff: Dichtungen und Abdichtungen

Mit den folgenden Informationen können Sie sich die Welt der dosierten Schaumdichtungen auf Silikonbasis vorstellen.

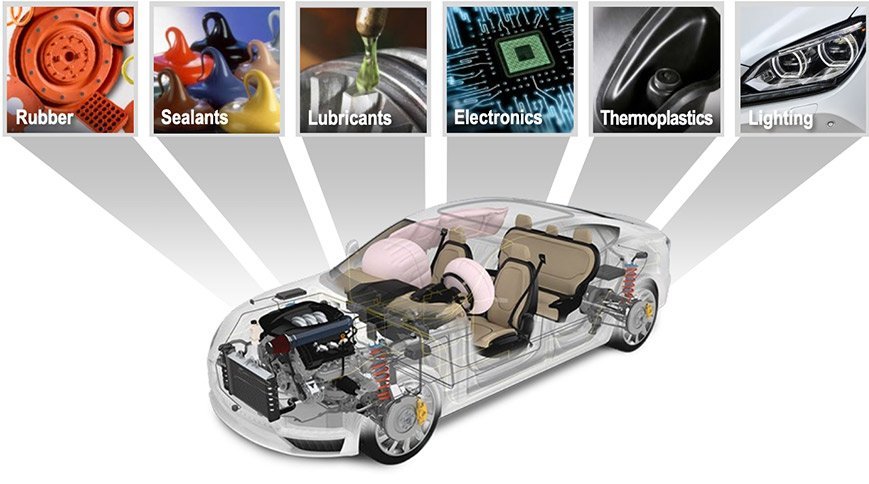

Mehr als 40 Jahre silikonbasierte Lösungen

- Gummis

- Dichtstoffe

- Schmiermittel / Gleitmittel

- Elektronik

- Thermoplaste

- Beleuchtung

Einzigartige Eigenschaften von Silikonen

- Für Temperaturen ab -70 °C bis +200 °C

- widerstehen Witterungseinflüssen, Ozon, Corona, Strahlung, Feuchtigkeit, Chemikalien, schwachen Säuren und Basen, Ölen und Kraftstoffen

- eingesetzt in Anwendungen für die Automobil-, Luftfahrt- und allgemeine Industrie

- chemisch träge

- physikalische Eigenschaften bieten hohe Zugfestigkeit, Reißfestigkeit, Dehnung, Lebensdauer, Elastizität/Belastbarkeit, Dämpfung und Druckverformungsrest (DVR)

- schwer entflammbar

- bieten erweiterte Leistung bei niedrigen Temperaturen und niedrige Quellung in Kraftstoffen (Fluorsilikone)

- Flexibilität im Design durch hitzehärtende (HTV*) und bei Raumtemperatur aushärtende Materialien (RTV*)

*HTV = Hochtemperatur vernetzend

*RTV = Raumtemperatur vernetzend

Ihr Ansprechpartner

Bei technischen Fragen zu Dow Produkten oder Silikonen wenden Sie sich gerne an:

Philipp Dengel

Technischer Berater / Labor

Dispensed Foam Gasketing (DFG)

Was sind die Eigenschaften einer dosierten Schaumdichtung auf Silikonbasis - auch als Dispensed Foam Gasketing (DFG) bekannt?

- Zwei-komponentiger Schaum, der direkt auf ein Werkstück aufgetragen wird und aushärtet

- platinkatalysiert

- härtet bei Wärme oder Raumtemperatur aus

- Mischungsverhältnis 1:1

- selbstschäumend - benötigt kein zusätzliches Treibmittel

- bietet eine Dichtungsoption mit niedrigem Modul

- typischerweise dort eingesetzt, wo Baugruppen repariert oder ausgetauscht werden müssen

Wann werden dosierte Schaumdichtungen auf Silikonbasis verwendet?

- Abdichtung gegen Luft, Staub, Schmutz und Wasser

- niedriges Modul für Kunststoffteile erforderlich

- niedriger Druckverformungsrest (DVR) erforderlich

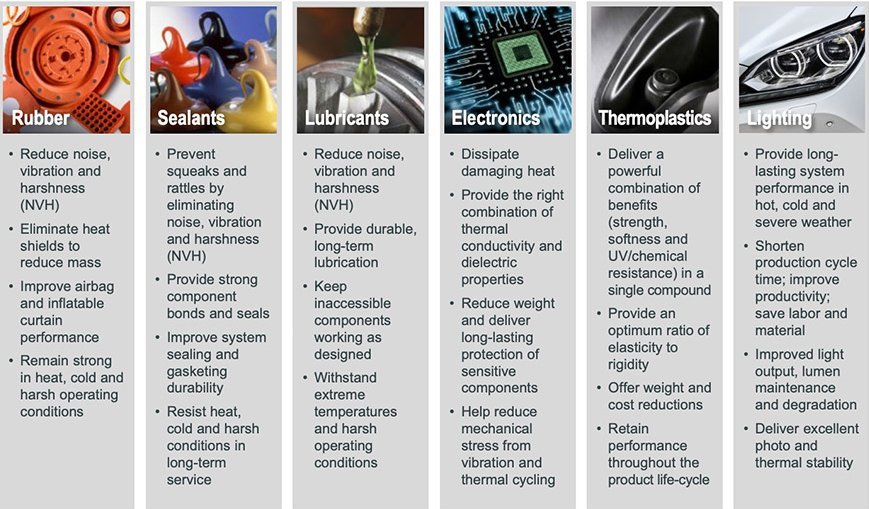

Chemie

Hydrosilation (Additionsvernetzung)

- Durch Wärme beschleunigt

- keine Nebenprodukte

- Katalysator wird leicht vergiftet

- unterschiedliche Topfzeit / Verarbeitungszeit

Aushärtung von Dow Silikonschäumen

Beim Vermischen der Komponenten A und B kommt es zu folgenden Reaktionen:

- Wasserstoffbildung

- Bildung von Gaszellen und Zellenwachstum (Schaumausbreitung)

- Aushärtung (Elastomerverbund)

Alle Reaktionen sind temperaturabhängig, aber mit unterschiedlichen Geschwindigkeitskonstanten.

Um eine homogene Zellgrößenverteilung zu gewährleisten, sind das richtige Mischen der Komponenten und die richtige Auswahl der Dosierspitze notwendig.

Wirkungsweise der Schaumbildung:

- DFG Produkte von Dow erzeugen das schäumende Gas während der Vernetzungsreaktion (Wasserstoff als Nebenprodukt)

- typische Menge an H2 entsteht: 0,5-1,3 g/kg Produkt (basierend auf der “worst case” Betrachtung mit Schaumstoff 8257 von geringer Dichte)

- typische Ausdehnungsrate: 1 : 2,5 bis 1 : 4

- um eine optimale Schaumstruktur zu gewährleisten, ist ein gutes Mischen der Komponenten erforderlich

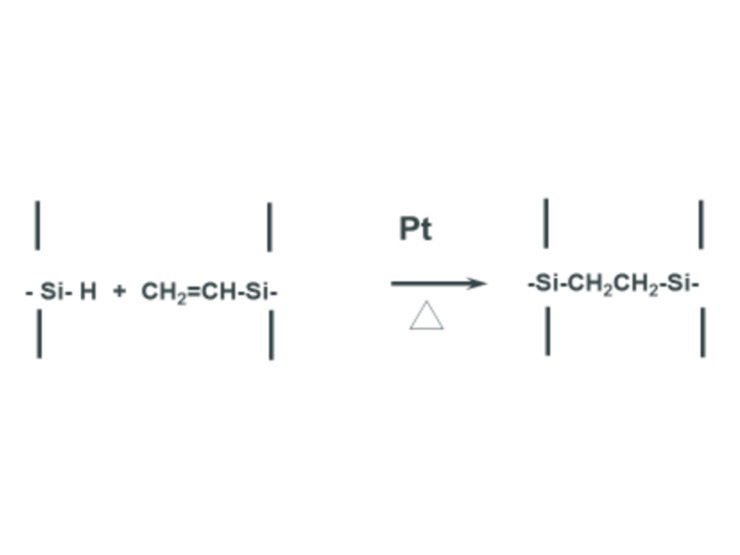

DFG Anwendungen

Typische Automobilanwendungen

- ABS-Bremsmodule

- Stromverteilungs- / Steuergerätmodule

- Filtergehäuse

- Kosmetikliegen

- Inspektionsdeckel

- Thermostatgehäuse

- Abdeckungen für Steuerkette und Zahnriemen

- Radabdeckung

- Außenbeleuchtung

- NVH (Schwingungs- und Geräuschverhalten) / Akustik

CIPG/DFG: Primäre Designüberlegungen

- Design der Schaumwulst

- Seitenverhältnis

- Raumvolumen Design

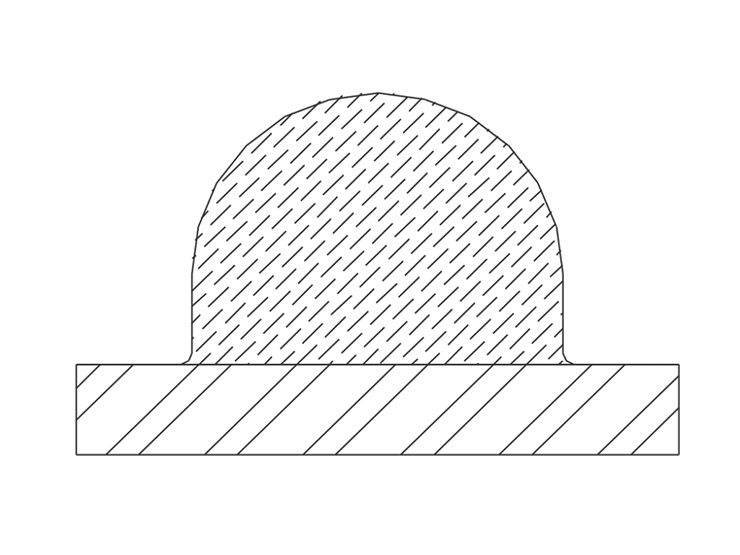

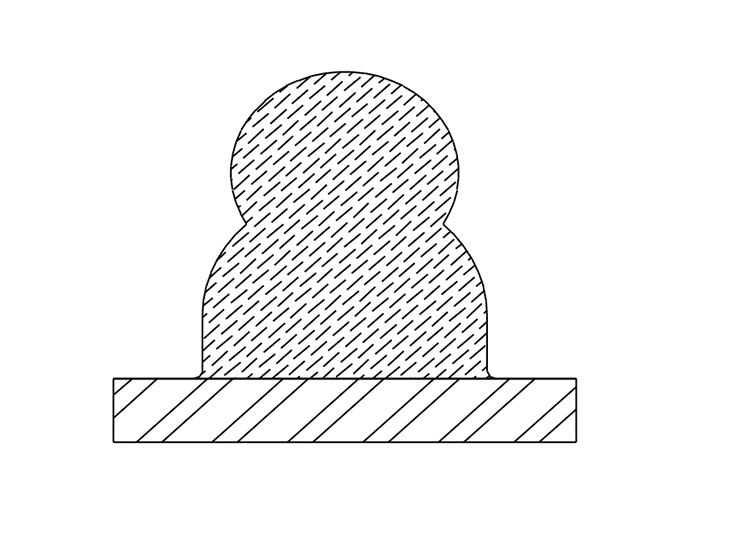

Design der Schaumwulst

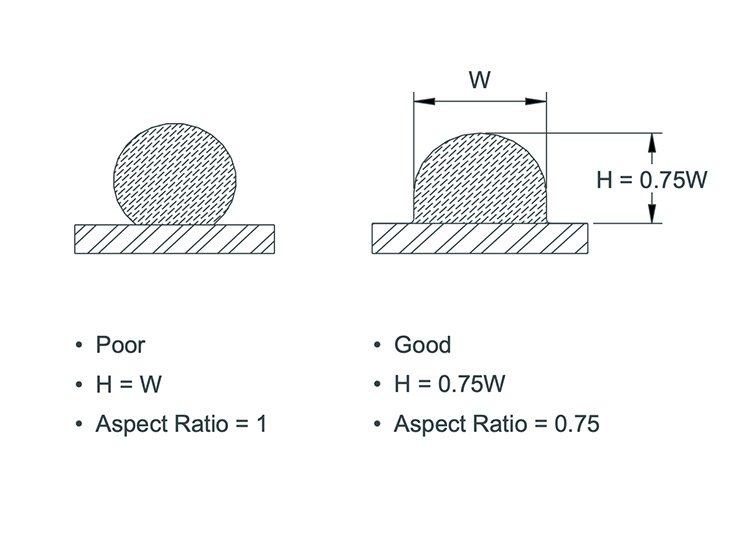

Seitenverhältnis

Mögliche Probleme bei hohen Seitenverhältnissen

- Hinterlässt kleine Fläche für Adhäsion

- Tendenz zum Überrollen

Hohe Seitenverhältnisse können zu einer Verschlechterung der Überlappung führen.

CIPG / Standfeste Designs aus Silikon

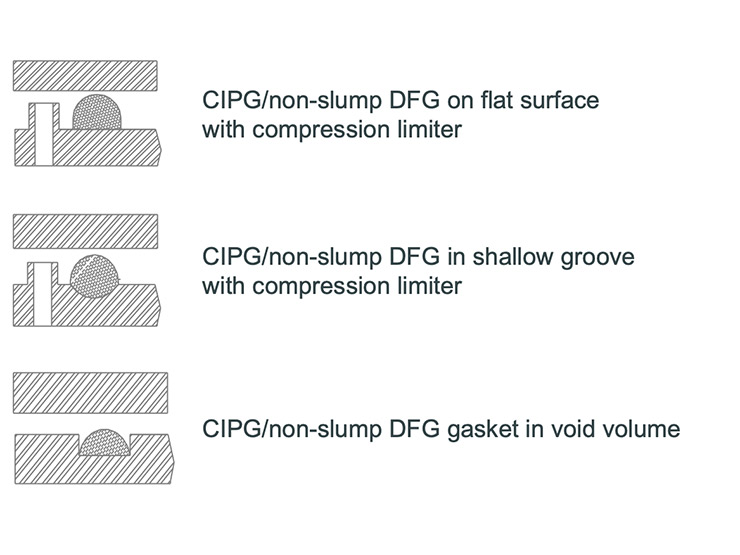

Bild 1: CIPG / standfeste DFG auf ebener Oberfläche mit Druckbegrenzer

Bild 2: CIPG / standfeste DFG in einer flachen Rille mit Druckbegrenzer

Bild 3: CIPG / standfeste DFG Dichtung in einem Hohlraumvolumen

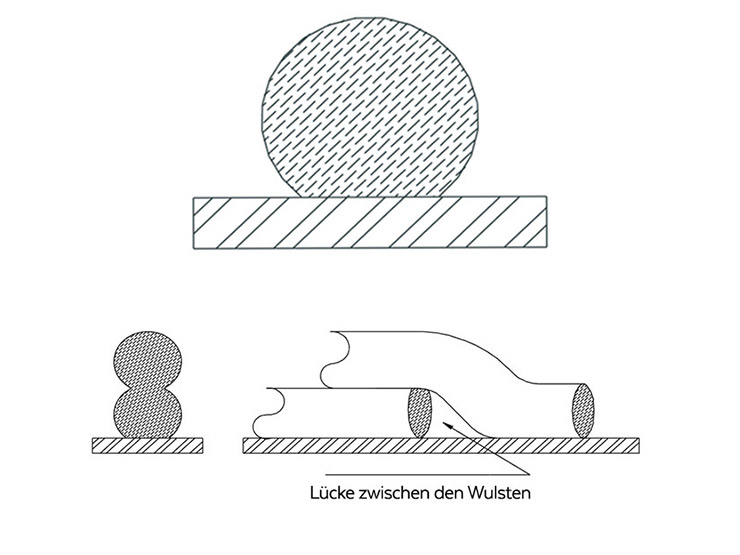

Spezielle Situationen für DFG

Aufgrund der geringen Fließfähigkeit des Materials sind bei der Verwendung des thixotropen Schaums SILASTIC™ 3-8186 aufgestapelte Wulsten möglich.

Verarbeitung

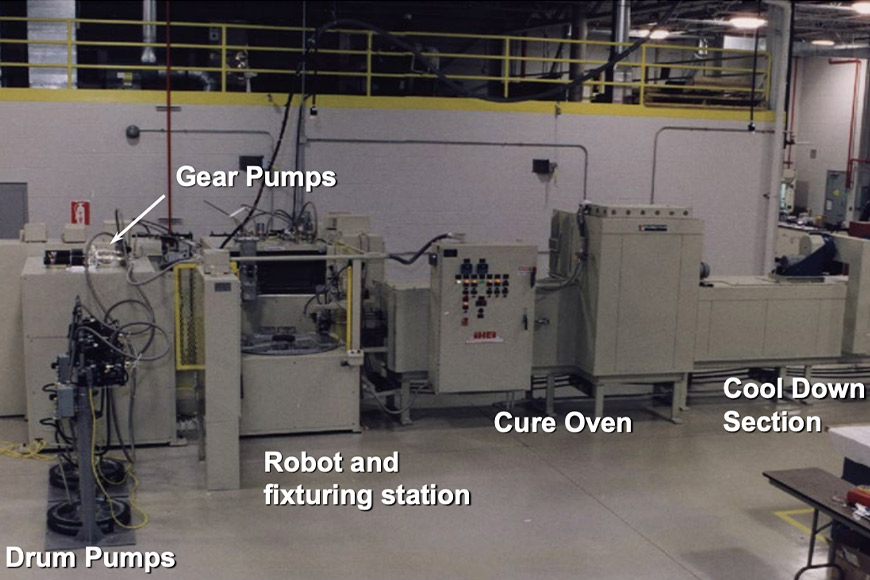

CIPG und DFG erfordern typischerweise:

- Fixierung

- Dosieren / Mischen

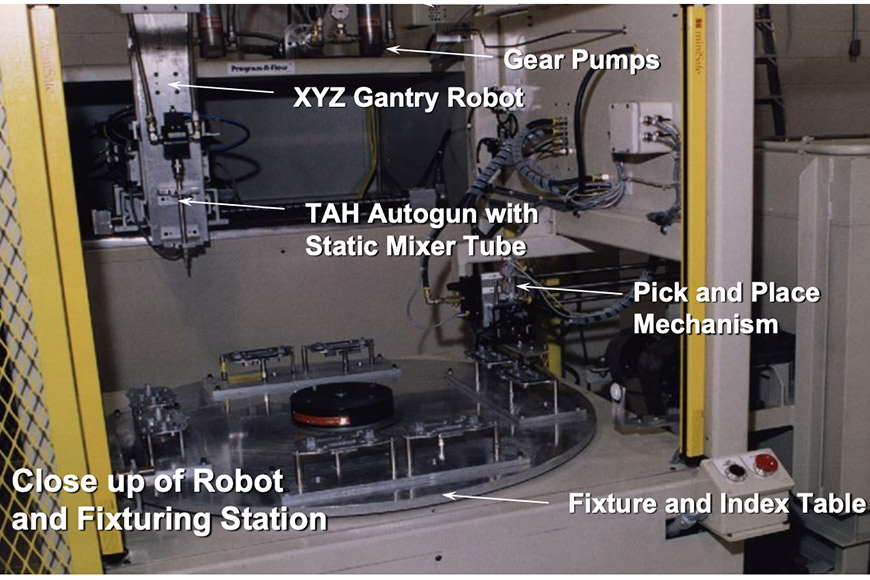

- Dosierung durch Roboter

- Aushärtung im Ofen

Die Verarbeitung kann manuell oder hochautomatisiert für die Massenproduktion sein

Fixierung:

- gute Fixierung ist entscheidend für wiederholbares / genaues Dosieren

- korrigiert Abweichungen einzelner Teile

- behält die Teileausrichtung bei

- schlechte Fixierung führt zu unregelmäßigen Dichtungswulsten

Typische Dosier- und Mischanlagen enthalten

- Materialförderpumpen

- teflonbeschichteter rostfreier Stahlflexschlauch

- Stofffilter

- Druckregler

- DC-Servomotor-Stabverdränger-Dosierung (bevorzugt)

- luftbetriebene Dosierpistole und statische Mischelemente

Dosierung durch Roboter

Mehrere Dosierachsen abhängig von der Komplexität der Teile. Der Roboter liefert eine gleichmäßige, genaue und wiederholbare Dichtungswulst mit hohem Durchsatz.

Dosieroptionen:

- Gelenkarm

- zylindrisch (SCARA)

- XYZ-Portalroboter

- die Aushärtung der Dichtungsmaterialien erfolgt typischerweise im Ofen (ausgenommen sind dosierte Schäume der Serie DOWSIL™ 3-82XX)

Grundlegende Ofentypen:

Infrarot

gasbeheizt

elektrisch beheizt

- Akzeptabel ist jede Methode, die das Dichtungsmaterial erwärmt.

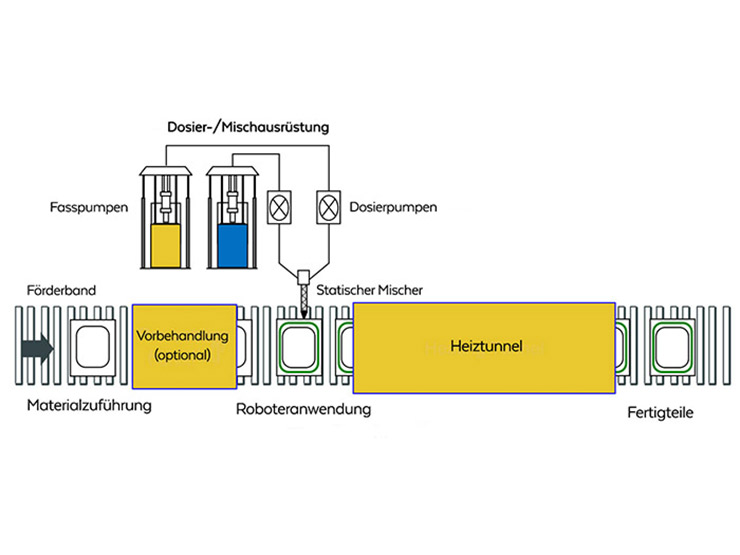

Typischer Aufbau einer Produktionslinie: DFG / CIPG

Verarbeitung

CIPG und DFG erfordern typischerweise:

- Fixierung

- Dosieren / Mischen

- Dosierung durch Roboter

- Aushärtung im Ofen

Die Verarbeitung kann manuell oder hochautomatisiert für die Massenproduktion sein.

Typische CIPG / DFG Anwendungszelle

Zusammenfassung: Hauptüberlegungen zum Dichten

Muss dieses Teil gewartet werden?

- Ja: CIPG, DFG

- Nein: FIPG

Muss diese Dichtung in Flüssigkeiten (Öl, Kühlmittel etc.) abdichten?

- Ja: CIPG, FIPG

- Nein: DFG

Muss die Dichtung unter Druck abdichten?

- Ja: CIPG, FIPG

- Nein: DFG

Ist Kapital für die Ausrüstung vorhanden? Ja/Nein?

Wie viele Teile*?

- 100.000 oder weniger: in der Regel FIPG

- 100.000 oder mehr: CIPG, DFG

*Schätzwerte dienen nur als Referenz